ଆମେ ଆଲୁମିନିୟମ ଏକ୍ସଟ୍ରୁଜନ୍ ଏବଂ ଡାଇ-କାଷ୍ଟିଂ ଭଳି କଷ୍ଟମ୍ ଧାତୁ କାର୍ଯ୍ୟ ମଧ୍ୟ ପ୍ରଦାନ କରିପାରିବା। ଆମର ଅଭିଜ୍ଞ ଇଞ୍ଜିନିୟର ଏବଂ ଡିଜାଇନର ଦଳ ଜଟିଳ ଆକୃତି ଏବଂ ଆକାର ସହିତ କଷ୍ଟମ୍ ଅଂଶ ତିଆରି କରିବାରେ ସାହାଯ୍ୟ କରିପାରିବେ। ଆମେ ଆପଣଙ୍କୁ ସୌନ୍ଦର୍ଯ୍ୟ ଏବଂ କାର୍ଯ୍ୟକ୍ଷମ ଆବଶ୍ୟକତା ଉଭୟ ଦୃଷ୍ଟିରୁ ଇଚ୍ଛିତ ଫଳାଫଳ ହାସଲ କରିବାରେ ସାହାଯ୍ୟ କରିପାରିବା। ପାର୍ଟସ୍ ଏବଂ ଉତ୍ପାଦଗୁଡ଼ିକର ସର୍ବୋଚ୍ଚ ଗୁଣବତ୍ତା ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ ଆମେ ଉନ୍ନତ ପ୍ରଯୁକ୍ତିବିଦ୍ୟା ଏବଂ ସାମଗ୍ରୀ ବ୍ୟବହାର କରୁ।

ଆମେ ପ୍ରତିଯୋଗିତାମୂଳକ ମୂଲ୍ୟ ଏବଂ ଦ୍ରୁତ କାର୍ଯ୍ୟ ସମୟ ପ୍ରଦାନ କରୁ। ଆପଣଙ୍କର କଷ୍ଟମ୍ ଧାତୁ କାର୍ଯ୍ୟ ପ୍ରକଳ୍ପ ବିଷୟରେ ଆଲୋଚନା କରିବାକୁ ଆଜି ଆମ ସହିତ ଯୋଗାଯୋଗ କରନ୍ତୁ।

ଆଲୁମିନିୟମ୍ ଏକ୍ସଟ୍ରୁଜନ୍

ଆମ ସ୍ଥାନୀୟ ବଜାରରେ ମାନକ ଆଲୁମିନିୟମ ପ୍ରୋଫାଇଲ୍ ନିର୍ମାଣ ଏବଂ ସାଜସଜ୍ଜା ବହୁତ ସାଧାରଣ।

HY Metals ଏହି ମାନକ ପ୍ରୋଫାଇଲ୍ କ୍ଷେତ୍ରରେ ନାହିଁ।

ଆମେ କଷ୍ଟମ୍ ଆଲୁମିନିୟମ୍ ଏକ୍ସଟ୍ରୁସନ୍ କିମ୍ବା ଆଲୁମିନିୟମ୍ ପ୍ରୋଫାଇଲ୍ ରେ ବିଶେଷଜ୍ଞ, ଯାହା ସାଧାରଣତଃ ଆମର ଉତ୍ପାଦନରେ CNC ମେସିନିଂ ପ୍ରକ୍ରିୟାକୁ ବହୁତ ଶସ୍ତାରେ ସାହାଯ୍ୟ କରିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ।

ରେଡିଏଟରର କିଛି ସ୍ୱତନ୍ତ୍ର ଆକାର ପାଇଁ କିମ୍ବା କିଛି କଷ୍ଟମାଇଜ୍ ହୋଇଥିବା ଆଲୁମିନିୟମ ଟ୍ୟୁବକୁ ମଧ୍ୟ ବାହାର କରାଯାଇପାରେ ଏବଂ ତା'ପରେ ଚିତ୍ର ଅନୁଯାୟୀ ମେସିନ୍ କରାଯାଇପାରିବ।

ଯେପର୍ଯ୍ୟନ୍ତ ଏହା କିଛି କମ୍ ଆୟତନ କିମ୍ବା ବହୁଳ ଉତ୍ପାଦନ ଆଲୁମିନିୟମ ମେସିନ୍ ଅଂଶ ପାଇଁ ସମାନ ଅଂଶ, ଆମେ ସମୟ ଏବଂ ମେସିନ୍ ଖର୍ଚ୍ଚ ବଞ୍ଚାଇବା ପାଇଁ ଏକ୍ସଟ୍ରୁଜନ୍ ଏବଂ ପରେ CNC ମେସିନ୍ ପ୍ରକ୍ରିୟା ଦ୍ୱାରା ସେଗୁଡ଼ିକୁ ତିଆରି କରିପାରିବା।

କଷ୍ଟମ୍ ଏକ୍ସଟ୍ରୁଜନ୍ ପାଇଁ ପ୍ରଥମେ ଏକ ଏକ୍ସଟ୍ରୁଜନ୍ ଟୁଲିଂ ଆବଶ୍ୟକ ହେବ। କାଷ୍ଟିଂ କିମ୍ବା ଇଞ୍ଜେକ୍ସନ୍ ମୋଲ୍ଡ ତୁଳନାରେ ଏହି ଟୁଲିଂ ସାଧାରଣତଃ ବହୁତ ମହଙ୍ଗା ନୁହେଁ।

ଚିତ୍ର୨: HY ମେଟାଲ୍ସ ଦ୍ୱାରା କିଛି କଷ୍ଟମ୍ ଆଲୁମିନିୟମ୍ ଏକ୍ସଟ୍ରୁଜନ୍ ଅଂଶ

ଉଦାହରଣ ସ୍ୱରୂପ, ଏହି ଚିତ୍ରରେ ଥିବା ଶେଷ 3 ଟି ଟ୍ୟୁବ୍ ଅଂଶକୁ ପ୍ରଥମେ ଏକ ଲମ୍ବା ସ୍ୱତନ୍ତ୍ର ଟ୍ୟୁବ୍ ବାହାର କରାଯାଇଥିଲା ଏବଂ ତା'ପରେ ଡ୍ରଇଂ ଅନୁସାରେ ଗାତ ଏବଂ କଟ୍ ଅଫ୍ ମେସିନ୍ କରାଯାଇଥିଲା। ଆମେ ଏହି ଅଂଶ ପାଇଁ ଏକ ଏକ୍ସଟ୍ରୁସନ୍ ଟୁଲିଂ ତିଆରି କରିଥିଲୁ କାରଣ ବଜାରରେ ଏପରି କୌଣସି ଆକାର ଏବଂ ଆକୃତିର ଟ୍ୟୁବ୍ ନାହିଁ।

ଏହି ଅଂଶ ପାଇଁ ଏକ୍ସଟ୍ରୁଜନ୍ + ସିଏନସି ମେସିନିଂ ସର୍ବୋତ୍ତମ ସମାଧାନ।

ଡାଏ କାଷ୍ଟିଂ

ଡାଇ କାଷ୍ଟିଂ ହେଉଛି ଏକ ଧାତୁ କାଷ୍ଟିଂ ପ୍ରକ୍ରିୟା, ଯାହା ତରଳ ଧାତୁ ଉପରେ ଉଚ୍ଚ ଚାପ ପ୍ରୟୋଗ କରିବା ପାଇଁ ଛାଞ୍ଚ ଗୁହା ବ୍ୟବହାର ଦ୍ୱାରା ଚିହ୍ନିତ। କାଷ୍ଟିଂ ପାଇଁ ଡାଇ କିମ୍ବା କାଷ୍ଟିଂ ମୋଲ୍ଡ କୁହାଯାଏ ସାଧାରଣତଃ ଅଧିକ ଶକ୍ତିଶାଳୀ ମିଶ୍ରଧାତୁରେ ତିଆରି ହୋଇଥାଏ।

ଧାତୁ ଡାଇ କାଷ୍ଟିଂ ଇଞ୍ଜେକ୍ସନ ମୋଲ୍ଡିଂ ସହିତ ସମାନ। ଅଧିକାଂଶ ଡାଇ କାଷ୍ଟିଂ ସାମଗ୍ରୀ ଲୁହା-ମୁକ୍ତ, ଯେପରିକି ଜିଙ୍କ୍, ତମ୍ବା, ଆଲୁମିନିୟମ, ମ୍ୟାଗ୍ନେସିୟମ, ସୀସା, ଟିନ୍ ଏବଂ ସୀସା-ଟିନ୍ ମିଶ୍ରଧାତୁ।

ଚିତ୍ର୩: ଡାଏ କାଷ୍ଟିଂ ଅଂଶ।

ଡାଇ-କାଷ୍ଟିଂ ପ୍ରକ୍ରିୟାଗୁଡ଼ିକ ସାଧାରଣତଃ ଅଧିକ ଛାଞ୍ଚ ମୂଲ୍ୟ ହେତୁ ଛୋଟ ଏବଂ ମଧ୍ୟମ ଆକାରର ଏକ ବଡ଼ ପରିମାଣର ବହୁଳ ଉତ୍ପାଦନ ପାଇଁ ବ୍ୟବହୃତ ହୁଏ। ଅନ୍ୟ କାଷ୍ଟିଂ ପ୍ରକ୍ରିୟା ତୁଳନାରେ, ଡାଇ କାଷ୍ଟିଂର ଏକ ଚାପକ ପୃଷ୍ଠ ଏବଂ ଉଚ୍ଚ ପରିମାଣ ସ୍ଥିରତା ଅଛି।

ଆମର ପ୍ରିସିସନ୍ ଧାତୁ କାମରେ, ଆମେ ସାଧାରଣତଃ ଡାଇ-କାଷ୍ଟିଂ ଅଂଶ ତିଆରି କରୁ ଏବଂ ତା'ପରେ CNC ମେସିନ୍ କରି ସମାପ୍ତ ଅଂଶ ପାଇଥାଉ।

ତାର ଗଠନ ଏବଂ ସ୍ପ୍ରିଙ୍ଗ

ଅନେକ ଶିଳ୍ପ ପ୍ରକଳ୍ପ ପାଇଁ ତାର ଗଠନ ଏବଂ ସ୍ପ୍ରିଙ୍ଗ ମଧ୍ୟ ଏକ ସାଧାରଣ ପ୍ରକ୍ରିୟା।

ଆମେ ଷ୍ଟିଲ୍, ଷ୍ଟେନଲେସ୍ ଷ୍ଟିଲ୍, ତମ୍ବା ସମେତ ସମସ୍ତ ପ୍ରକାରର ତାର ଗଠନ କରିପାରିବା।

ଚିତ୍ର ୪: HY ମେଟାଲ୍ସ ଦ୍ୱାରା ତାର ଦ୍ୱାରା ଗଠିତ ଅଂଶ ଏବଂ ସ୍ପ୍ରିଙ୍ଗ

ଘୂର୍ଣ୍ଣନ

ଘୂର୍ଣ୍ଣନ ହେଉଛି ଘୂର୍ଣ୍ଣନ ଯନ୍ତ୍ରର ଅକ୍ଷ ସ୍ପିଣ୍ଡଲରେ ସମତଳ ପ୍ଲେଟ୍ କିମ୍ବା ଫମ୍ପା ସାମଗ୍ରୀ ରଖିବା ଯାହା ଦ୍ୱାରା ସିଲିଣ୍ଡ୍ରିକାଲ୍, କୋନିକାଲ୍, ପାରାବୋଲିକ୍ ଗଠନ କିମ୍ବା ଅନ୍ୟାନ୍ୟ ବକ୍ର ଅଂଶ ଗଠନ କରାଯାଇପାରିବ। ଘୂର୍ଣ୍ଣନ ଦ୍ୱାରା ବହୁତ ଜଟିଳ ଆକୃତିର ଘୂର୍ଣ୍ଣନ ଅଂଶଗୁଡ଼ିକୁ ମଧ୍ୟ ପ୍ରକ୍ରିୟାକରଣ କରାଯାଇପାରିବ।

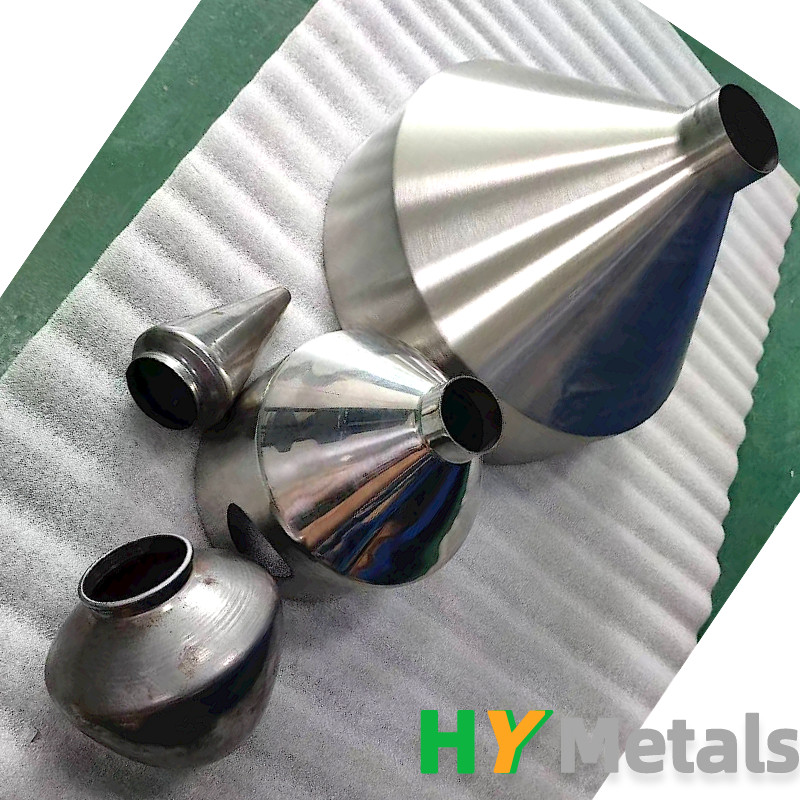

ଚିତ୍ର୫: HY ମେଟାଲ୍ସ ଦ୍ୱାରା କିଛି ସ୍ପିନିଂ ଉତ୍ପାଦ

କଠିନ ସହନଶୀଳତା ହେତୁ, ଆମ ଉତ୍ପାଦନରେ ସ୍ପିନିଂ ପ୍ରକ୍ରିୟା କମ୍ ବ୍ୟବହୃତ ହୁଏ।

କେତେବେଳେ ଫର୍ଣ୍ଣିଚର କିମ୍ବା ଆଲୋକ ଶିଳ୍ପର ଗ୍ରାହକମାନେ ଆମଠାରୁ ଲ୍ୟାମ୍ପ କଭର ଅର୍ଡର କରନ୍ତି। ଆମେ ସାଧାରଣତଃ ଘୂର୍ଣ୍ଣନ କରି କଭର ତିଆରି କରୁ।