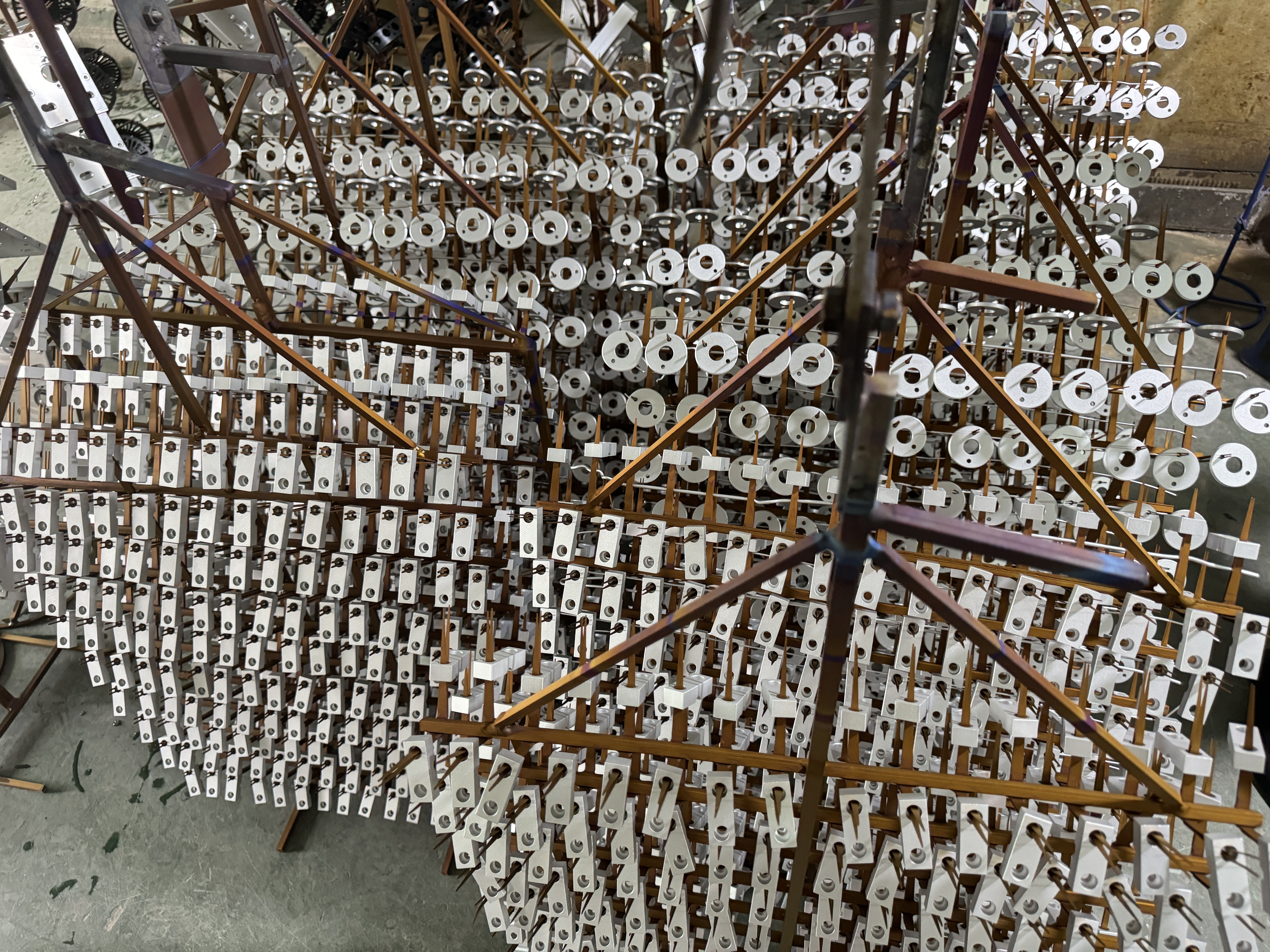

ଆନୋଡାଇଜିଂ ଆଲୁମିନିୟମ୍ ଅଂଶଏହା ଏକ ସାଧାରଣ ପୃଷ୍ଠ ଚିକିତ୍ସା ଯାହା ସେମାନଙ୍କର କ୍ଷୟ ପ୍ରତିରୋଧ, ସ୍ଥାୟୀତ୍ୱ ଏବଂ ସୌନ୍ଦର୍ଯ୍ୟକୁ ବୃଦ୍ଧି କରେ।ଆମର ସିଟ୍ ମେଟାଲ୍ ଏବଂ CNC ମେସିନିଂ ଉତ୍ପାଦନ ଅଭ୍ୟାସରେ, ବହୁତ ଆଲୁମିନିୟମ ଅଂଶକୁ ଆନୋଡାଇଜ୍ କରିବାର ଆବଶ୍ୟକତା ଅଛି, ଉଭୟଆଲୁମିନିୟମ୍ ଧାତୁ ଚାଦର ଅଂଶଏବଂଆଲୁମିନିୟମ୍ ସିଏନସି ମେସିନ୍ ହୋଇଥିବା ଅଂଶ। ଏବଂ କେତେକ ସମୟରେ ଗ୍ରାହକ କୌଣସି ତ୍ରୁଟି ବିନା ସମାପ୍ତ ଅଂଶଗୁଡ଼ିକୁ ସମ୍ପୂର୍ଣ୍ଣ ଆବଶ୍ୟକ କରନ୍ତି। ସେମାନେ ସ୍ପଷ୍ଟ ଭାବରେ ଦୃଶ୍ୟମାନ ସମ୍ପର୍କ ବିନ୍ଦୁଗୁଡ଼ିକୁ ଗ୍ରହଣ କରିପାରିବେ ନାହିଁ ଯେଉଁଠାରେ କୌଣସି ଆନୋଡାଇଜିଂ ଆବରଣ ନାହିଁ।

ତଥାପି, ସମୟରେଆଲୁମିନିୟମ୍ ଆନୋଡାଇଜିଂପ୍ରକ୍ରିୟା, ସମ୍ପର୍କ ବିନ୍ଦୁ କିମ୍ବା ଯେଉଁ ଅଞ୍ଚଳଗୁଡ଼ିକ ଅଂଶଟି ଝୁଲା ବ୍ରାକେଟ୍ କିମ୍ବା ସେଲ୍ଫ ସହିତ ସିଧାସଳଖ ସଂସ୍ପର୍ଶରେ ଆସେ ସେଗୁଡ଼ିକୁ ଆନୋଡାଇଜିଂ ଦ୍ରବଣର ପ୍ରବେଶ ଅଭାବରୁ ପ୍ରଭାବଶାଳୀ ଭାବରେ ଆନୋଡାଇଜିଂ କରାଯାଇପାରିବ ନାହିଁ। ଏହି ସୀମା ଆନୋଡାଇଜିଂ ପ୍ରକ୍ରିୟାର ପ୍ରକୃତି ଏବଂ ଏକ ସମାନ ଏବଂ ସ୍ଥିର ଆନୋଡାଇଜିଂ ପୃଷ୍ଠ ଫିନିସ୍ ହାସଲ କରିବା ପାଇଁ ଅଂଶ ଏବଂ ଆନୋଡାଇଜିଂ ଦ୍ରବଣ ମଧ୍ୟରେ ଅବାଧ ସମ୍ପର୍କର ଆବଶ୍ୟକତାରୁ ସୃଷ୍ଟି ହୁଏ।

ଦିଆନୋଡାଇଜିଂ ପ୍ରକ୍ରିୟାଏଥିରେ ଆଲୁମିନିୟମ ଅଂଶଗୁଡ଼ିକୁ ଏକ ଇଲେକ୍ଟ୍ରୋଲାଇଟ୍ ଦ୍ରବଣରେ ବୁଡ଼ାଇ ସେହି ଦ୍ରବଣ ମାଧ୍ୟମରେ ଏକ ବୈଦ୍ୟୁତିକ ପ୍ରବାହ ପ୍ରବାହିତ କରାଯାଏ, ଯାହା ଦ୍ୱାରା ଆଲୁମିନିୟମ ପୃଷ୍ଠରେ ଏକ ଅକ୍ସାଇଡ୍ ସ୍ତର ସୃଷ୍ଟି ହୁଏ। ଏହି ଅକ୍ସାଇଡ୍ ସ୍ତର ଅନନ୍ୟ ଲାଭ ପ୍ରଦାନ କରେଆନୋଡାଇଜ୍ଡ ଆଲୁମିନିୟମ୍, ଯେପରିକି ବର୍ଦ୍ଧିତ କ୍ଷରଣ ପ୍ରତିରୋଧ, ଉନ୍ନତ ସ୍ଥାୟୀତ୍ୱ, ଏବଂ ରଙ୍ଗ ରଙ୍ଗ ଗ୍ରହଣ କରିବାର କ୍ଷମତା।

ତଥାପି, ଯେତେବେଳେ ଅଂଶଗୁଡ଼ିକୁ ଏକ ଝୁଲା ବ୍ରାକେଟ୍ କିମ୍ବା ର୍ୟାକ୍ ବ୍ୟବହାର କରି ଆନୋଡାଇଜ୍ କରାଯାଏ, ସେହି ସମ୍ପର୍କ ବିନ୍ଦୁଗୁଡ଼ିକ ଯେଉଁଠାରେ ଅଂଶଟି ବ୍ରାକେଟ୍ ସହିତ ସିଧାସଳଖ ସଂସ୍ପର୍ଶରେ ଆସେ ସେଗୁଡ଼ିକୁ ଆନୋଡାଇଜିଂ ଦ୍ରବଣରୁ ସୁରକ୍ଷିତ ରଖାଯାଏ।। ତେଣୁ, ଏହି ସମ୍ପର୍କ ବିନ୍ଦୁଗୁଡ଼ିକ ଅନ୍ୟ ଅଂଶ ପରି ସମାନ ଆନୋଡାଇଜିଂ ପ୍ରକ୍ରିୟା ଦେଇ ନଥାଏ, ଯାହା ଫଳରେ ଆନୋଡାଇଜିଂ ପରେ ଝୁଲି ପଡ଼ିଥାଏ କିମ୍ବା ଚିହ୍ନ ସୃଷ୍ଟି ହୁଏ।

ଏହି ସମସ୍ୟାର ସମାଧାନ କରିବା ଏବଂ ସସପେନସନ୍ ପଏଣ୍ଟଗୁଡ଼ିକର ଦୃଶ୍ୟମାନତାକୁ କମ କରିବା ପାଇଁ, ସସପେନସନ୍ ବ୍ରାକେଟ୍ଗୁଡ଼ିକର ଡିଜାଇନ୍ ଏବଂ ସ୍ଥାନିତ କରିବା ସହିତ ଆନୋଡାଇଜିଂ ପରେ ଶେଷ କରିବା କୌଶଳ ପ୍ରତି ସତର୍କତାର ସହ ବିଚାର କରାଯିବା ଆବଶ୍ୟକ।ସର୍ବନିମ୍ନ ପୃଷ୍ଠ କ୍ଷେତ୍ରଫଳ ଏବଂ ରଣନୈତିକ ସ୍ଥାନ ସହିତ ସସପେନସନ୍ ବ୍ରାକେଟ୍ ବାଛିବା ଦ୍ୱାରା ଆନୋଡାଇଜ୍ ହୋଇଥିବା ଅଂଶର ଶେଷ ଦୃଶ୍ୟମାନତା ଉପରେ ସମ୍ପର୍କ ବିନ୍ଦୁର ପ୍ରଭାବ ହ୍ରାସ କରାଯାଇପାରିବ। ଏହା ସହିତ, ହାଲୁକା ସ୍ୟାଣ୍ଡିଂ, ପଲିସ୍ କରିବା, କିମ୍ବା ସ୍ଥାନୀୟ ଆନୋଡାଇଜିଂ ପରିବର୍ତ୍ତନ ଭଳି ପୋଷ୍ଟ-ଆନୋଡାଇଜେସନ୍ ପ୍ରକ୍ରିୟାଗୁଡ଼ିକୁ ଝୁଲି ରହିଥିବା ବିନ୍ଦୁଗୁଡ଼ିକର ଦୃଶ୍ୟମାନତାକୁ ହ୍ରାସ କରିବା ଏବଂ ଏକ ସମାନ ଆନୋଡାଇଜ୍ ହୋଇଥିବା ପୃଷ୍ଠ ଫିନିସ୍ ହାସଲ କରିବା ପାଇଁ ବ୍ୟବହାର କରାଯାଇପାରିବ।

ଆଲୁମିନିୟମ ଆନୋଡାଇଜିଂ ପ୍ରକ୍ରିୟା ସମୟରେ ସମ୍ପର୍କ ବିନ୍ଦୁଗୁଡ଼ିକୁ ଆନୋଡାଇଜିଂ କରାଯାଇ ନପାରିବାର କାରଣ ହେଉଛି ଝୁଲା ବ୍ରାକେଟ୍ କିମ୍ବା ସେଲ୍ଫ ଦ୍ୱାରା ସୃଷ୍ଟି ହେଉଥିବା ଭୌତିକ ପ୍ରତିବନ୍ଧକ। ଚିନ୍ତିତ ଡିଜାଇନ୍ ଏବଂ ଶେଷ ରଣନୀତି କାର୍ଯ୍ୟକାରୀ କରି, ନିର୍ମାତାମାନେ ଆନୋଡାଇଜିଂ ଆଲୁମିନିୟମ ଅଂଶଗୁଡ଼ିକର ସାମଗ୍ରିକ ଗୁଣବତ୍ତା ଏବଂ ଦୃଶ୍ୟ ଉପରେ ସମ୍ପର୍କ ବିନ୍ଦୁଗୁଡ଼ିକର ପ୍ରଭାବକୁ ହ୍ରାସ କରିପାରିବେ।

ଏହି ଲେଖାର ଉଦ୍ଦେଶ୍ୟ ହେଉଛି ଆନୋଡାଇଜ୍ଡ ସସପେନସନ ବ୍ରାକେଟ୍ ଚୟନ, ଝୁଲିବା ସ୍ଥାନଗୁଡ଼ିକୁ କମ କରିବା ପାଇଁ ରଣନୀତି ଏବଂ ଏକ ସମ୍ପୂର୍ଣ୍ଣ ଆନୋଡାଇଜ୍ଡ ପୃଷ୍ଠ ସୁନିଶ୍ଚିତ କରିବା ପାଇଁ କୌଶଳଗୁଡ଼ିକର ଅନୁସନ୍ଧାନ କରିବା।

ସଠିକ୍ ସସପେନସନ୍ ବ୍ରାକେଟ୍ ବାଛନ୍ତୁ:

ଏକ ଆନୋଡାଇଜ୍ଡ ସସପେନସନ ବ୍ରାକେଟ୍ ବାଛିବା ସମୟରେ, ନିମ୍ନଲିଖିତ କାରଣଗୁଡ଼ିକ ବିଚାର କରିବା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ:

1. ସାମଗ୍ରୀ ସୁସଙ୍ଗତତା: ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ସସପେନସନ ବ୍ରାକେଟ୍ ଟି ଏପରି ଏକ ସାମଗ୍ରୀରୁ ତିଆରି ହୋଇଛି ଯାହା ଆନୋଡାଇଜିଂ ପ୍ରକ୍ରିୟା ସହିତ ସୁସଙ୍ଗତ, ଯେପରିକି ଟାଇଟାନିୟମ୍ କିମ୍ବା ଆଲୁମିନିୟମ। ଏହା ଆନୋଡାଇଜିଂ ପୃଷ୍ଠର ଗୁଣବତ୍ତା ଉପରେ ପ୍ରଭାବ ପକାଇପାରୁଥିବା ଯେକୌଣସି ପ୍ରତିକୂଳ ପ୍ରତିକ୍ରିୟାକୁ ରୋକିଥାଏ।

2. ଡିଜାଇନ୍ ଏବଂ ଜ୍ୟାମିତି:ଦୃଶ୍ୟମାନ ଚିହ୍ନ ଛାଡିବାର ବିପଦକୁ ହ୍ରାସ କରିବା ପାଇଁ ଅଂଶ ସହିତ ସମ୍ପର୍କ ବିନ୍ଦୁକୁ ସର୍ବନିମ୍ନ କରିବା ପାଇଁ ସସପେନସନ୍ ବ୍ରାକେଟ୍ ର ଡିଜାଇନ୍ ବାଛିଛି। ଅଂଶ ସହିତ ସମ୍ପର୍କ ସ୍ଥାପନ କରିବା ପାଇଁ ମସୃଣ, ଗୋଲାକାର ଧାର ଏବଂ ସର୍ବନିମ୍ନ ପୃଷ୍ଠ କ୍ଷେତ୍ରଫୁଲ ସହିତ ବ୍ରାକେଟ୍ ବ୍ୟବହାର କରିବା ବିଷୟରେ ବିଚାର କରନ୍ତୁ।

3. ତାପ ପ୍ରତିରୋଧ:ଆନୋଡାଇଜିଂରେ ଉଚ୍ଚ ତାପମାତ୍ରା ସାମିଲ ଥାଏ, ତେଣୁ ସସପେନସନ୍ ବ୍ରାକେଟ୍ ଟି ୱାର୍ପିଂ କିମ୍ବା ବିକୃତ ନ ହୋଇ ଗରମକୁ ସହ୍ୟ କରିବା ପାଇଁ ସକ୍ଷମ ହେବା ଆବଶ୍ୟକ।

ଝୁଲିବା ସ୍ଥାନଗୁଡ଼ିକୁ ସର୍ବନିମ୍ନ କରନ୍ତୁ:

ଆନୋଡାଇଜ୍ଡ ଆଲୁମିନିୟମ ଅଂଶଗୁଡ଼ିକରେ ଝୁଲି ରହିଥିବା ଦାଗକୁ କମ କରିବା ପାଇଁ, ନିମ୍ନଲିଖିତ କୌଶଳ ବ୍ୟବହାର କରାଯାଇପାରିବ:

1. ରଣନୈତିକ ସ୍ଥାନ: ସସପେନସନ୍ ବ୍ରାକେଟ୍ଗୁଡ଼ିକୁ ସାବଧାନତାର ସହ ଅଂଶରେ ରଖନ୍ତୁ ଯାହା ଦ୍ୱାରା ନିଶ୍ଚିତ ହୁଏ ଯେ ଉତ୍ପାଦିତ ଯେକୌଣସି ଚିହ୍ନ ଅଦୃଶ୍ୟ ସ୍ଥାନରେ ଅଛି କିମ୍ବା ପରବର୍ତ୍ତୀ ଆସେମ୍ବଲି କିମ୍ବା ଶେଷ ପ୍ରକ୍ରିୟା ସମୟରେ ସହଜରେ ଲୁଚିପାରିବ। ଏବଂ ଅଂଶଗୁଡ଼ିକର ପୃଷ୍ଠକୁ ସୁରକ୍ଷା ଦେବା ପାଇଁ ବ୍ରାକେଟ୍ ରୁ ଅଂଶଗୁଡ଼ିକୁ ବାହାର କରିବା ସମୟରେ ମଧ୍ୟ ସତର୍କ ରହିବାକୁ ପଡିବ।

୨. ମାସ୍କିଂ: ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପୃଷ୍ଠ କିମ୍ବା ଝୁଲି ରହିଥିବା ସ୍ଥାନଗୁଡ଼ିକୁ ଘୋଡ଼ାଇ ରଖିବା କିମ୍ବା ସୁରକ୍ଷା ଦେବା ପାଇଁ ମାସ୍କିଂ କୌଶଳ ବ୍ୟବହାର କରନ୍ତୁ। ଏଥିରେ ସସପେନସନ ବ୍ରେକେଟ ସହିତ ସଂସ୍ପର୍ଶରୁ ନିର୍ଦ୍ଦିଷ୍ଟ ସ୍ଥାନଗୁଡ଼ିକୁ ରକ୍ଷା କରିବା ପାଇଁ ସ୍ୱତନ୍ତ୍ର ଟେପ୍, ପ୍ଲଗ୍ କିମ୍ବା ଆବରଣ ବ୍ୟବହାର କରାଯାଇପାରେ।

3. ପୃଷ୍ଠ ପ୍ରସ୍ତୁତି: ଆନୋଡାଇଜ୍ କରିବା ପୂର୍ବରୁ, ଅଂଶର ସାମଗ୍ରିକ ଦୃଶ୍ୟରେ ଯେକୌଣସି ଅବଶିଷ୍ଟ ଝୁଲି ରହିଥିବା ବିନ୍ଦୁଗୁଡ଼ିକୁ ଲୁଚାଇବା କିମ୍ବା ମିଶ୍ରଣ କରିବାରେ ସାହାଯ୍ୟ କରିବା ପାଇଁ ଏକ ପୃଷ୍ଠ ଚିକିତ୍ସା କିମ୍ବା ପୃଷ୍ଠ ଚିକିତ୍ସା ପ୍ରୟୋଗ କରିବା ବିଷୟରେ ବିଚାର କରନ୍ତୁ।

ଏକ ସଂପୂର୍ଣ୍ଣ ଆନୋଡାଇଜ୍ଡ ଫିନିସ୍ ସୁନିଶ୍ଚିତ କରନ୍ତୁ:

ଆନୋଡାଇଜିଂ ପରେ, ଅଂଶଟିର ଅବଶିଷ୍ଟ ସସପେନସନ ପଏଣ୍ଟ ପାଇଁ ଯାଞ୍ଚ କରାଯିବା ଉଚିତ ଏବଂ ଆବଶ୍ୟକ ଅନୁଯାୟୀ ସଂଶୋଧନାତ୍ମକ ପଦକ୍ଷେପ ନିଆଯିବା ଆବଶ୍ୟକ। ଏଥିରେ ଯେକୌଣସି ତ୍ରୁଟିର ଦୃଶ୍ୟମାନତାକୁ ଦୂର କରିବା କିମ୍ବା କମ କରିବା ପାଇଁ ହାଲୁକା ସ୍ୟାଣ୍ଡିଂ, ପଲିସ୍ କରିବା କିମ୍ବା ସ୍ଥାନୀୟ ଆନୋଡାଇଜିଂ ପରିବର୍ତ୍ତନ ଭଳି ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟାକରଣ କୌଶଳ ଅନ୍ତର୍ଭୁକ୍ତ ହୋଇପାରେ।

ସଂକ୍ଷେପରେ, ସ୍ଥିର ବ୍ରାକେଟ୍ ସହିତ ଆଲୁମିନିୟମ୍ ଅଂଶଗୁଡ଼ିକରେ ଏକ ସିମଲେସ୍ ଆନୋଡାଇଜ୍ଡ ଫିନିସ୍ ହାସଲ କରିବା ପାଇଁ ବ୍ରାକେଟ୍ ଚୟନ, ରଣନୈତିକ ସ୍ଥାନ ନିୟୋଜନ ଏବଂ ଆନୋଡାଇଜେସନ୍ ପରବର୍ତ୍ତୀ ଯାଞ୍ଚ ଏବଂ ପୁନଃନିର୍ମାଣ ପ୍ରକ୍ରିୟା ଉପରେ ସତର୍କତାର ସହ ବିଚାର କରିବା ଆବଶ୍ୟକ। ଏହି ଅଭ୍ୟାସଗୁଡ଼ିକୁ କାର୍ଯ୍ୟକାରୀ କରି, ନିର୍ମାତାମାନେ ଝୁଲି ରହିଥିବା ବିନ୍ଦୁଗୁଡ଼ିକର ଉପସ୍ଥିତିକୁ ହ୍ରାସ କରିପାରିବେ ଏବଂ ନିଶ୍ଚିତ କରିପାରିବେ ଯେ ଆନୋଡାଇଜ୍ଡ ଅଂଶଗୁଡ଼ିକ ସର୍ବୋଚ୍ଚ ଗୁଣବତ୍ତା ଏବଂ ସୌନ୍ଦର୍ଯ୍ୟ ମାନଦଣ୍ଡ ପୂରଣ କରେ।

ପୋଷ୍ଟ ସମୟ: ମଇ-୨୦-୨୦୨୪